废旧电池综合回收利用工艺流程解说--2

2.工艺流程简述:电池 pack 包的拆解工艺流程如图 所示,pack 包拆解的工艺流程根据“早收多收”的原则,通过机械为主、人工为辅的方式进行拆解。详细拆解工艺流程如下:

1)预处理流程:首先将电池 pack 包进行电压检测及绝缘耐压测试,确定无安全隐患后,测量电压,如电池包未放电,进入预处理区做放电处理,如已经放电,直接进入拆解生产线区域。

2)拆解工艺流程

(1)采用 KBK 起重机,将电池包吊装上拆解线的滚筒线,进入清理灰尘扫码工位,采用工业除尘器清理电池包表面灰尘,该工序产生污染主要有粉尘、 噪声和收集的粉尘。

(2)清理粉尘后的电池 pack 包进行扫码溯源,收集电池包信息到电脑中(拆解完每个批次来料后,集中上传到国家溯源管理部门)。随后将电池包移动到拆上盖工位,采用拆解工具拆下上盖螺栓用辅助机械臂将上盖挪到工位旁托盘上;

将电池包移动到高低压线束和铜排工位,用拆解工具拆除高压线线束及每个模组的低压线束;再移动到拆除固定螺栓工位,拆除每个模组的固定螺栓,然后移动到模组吊装工位,采用 KBK 起重机将模组吊至模组拆解工作台;拆除所有模组后,再拆解除电池包箱内余下的 BMS 电路极、低压线束和各种元器件,收集位于箱内底板的冷却液。上述多个工位可收集到上盖螺栓、橡胶件、高压线束、铜排、模组固定螺栓、低压线束、元器件等为拆解副产品外售,产生污染主要有废线路板、 废冷却液。

(3)在模组拆解工作台拆除模组上盖、汇流排,然后拆除模组端侧板,取出单体电池。经电池检测工位检测,电压内阻外观合格的电池去梯次利用产线;而电压内阻和外观检测项中有一项不合格的电池,去破碎分选系统。模组拆解得到的汇流板、端侧板为拆解副产品外售。

3)梯次利用工艺流程:拆解线流转出的单体电池,经分容、配组后进入合格电池库。根据客户订单需求,选取合格电池单体中合适容量和数量电池,再次进行扫描溯源后进行分选串并联成组,再经装配焊接,装上BMS保护系统,做EOL检测,通过老化测试柜电性能测试,以及内阻检测仪和绝缘测试仪测试合格后,打码入库。电池梯次利用各生产工序中仅有焊接过程产生污染主要有 焊接烟尘、噪声和 收集烟尘

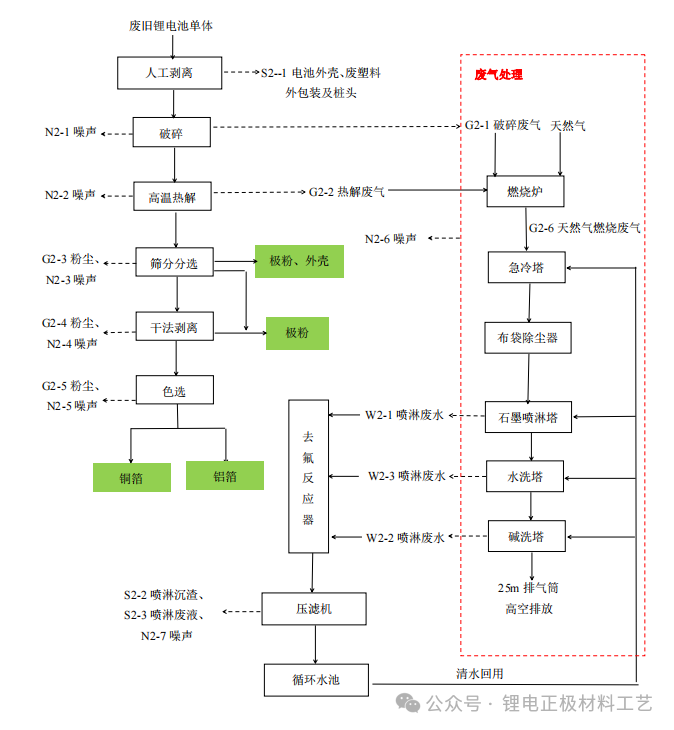

(1)废旧锂电池单体破碎分选生产工艺流程

废旧锂电池单体破碎分选生产工艺流程图

注:各工序粉尘治理中布袋除尘器收集粉尘为固废,废布袋设备维修过程产生废润滑油为、含油抹布手套

(2)工艺流程简述:共设置两条废旧锂电池单体破碎分选生产线,分别为废三元锂电池单体破碎分选生产线和废磷酸铁锂电池单体破碎分选生产线,其生产工艺流程如下:

A.人工剥离:电池 pack 拆解出的不合格单体单池及部分回收的废旧锂电池单体外壳外还有塑料外包装,本项目最前端人工剥离工序主要是针对剥离电池外壳、废塑料外包装及桩头,避免塑料外包装进入后续热解过程产生二噁英。该工序产生污染主要有 电池外壳、废塑料外包装及桩头。

B.破碎:无法进行梯度利用的不合格电池单体和回收的废旧锂电池单体通过物料输送皮带输送至破碎机,破碎机在氮气保护及密闭条件下进行破碎,通过破碎作业实现锂电池隔膜、正负极片、外壳的单体分离,破碎产品粒度≤40mm。为防止电解液泄漏、挥发与变质,破碎作业应保持惰性气体环境并保持水分含量在 20ppm 以下,破碎过程产生的粉尘及挥发的电解液通过气体密闭循环系统送至废气处理系统。该工序产生污染主要有破碎废气、噪声。

C.高温热解:破碎后的物料通过密闭输送系统,输送至热解炉处理,热解炉采用电加热。物料在炉膛内进行连续高温热解作业,在废旧电池中的隔膜、电解液(质)、有机溶剂等物质进行热解处理,热解条件为 500-600℃、氮气环境下、热解时间为 1-1.5h。

D.其主要反应为:

电解液溶质 LiPF6热解:LiPF6=LiF↓+PF5↑

电解液溶液挥发:CxHyOz(l)=CxHyOz(g)↑

PE 分解:-[-CH2-CH2-]-n= xC+yC2~C4+zC5~C11 +……

PP 分解:-[-CH2-CH2-CH2]-n= xC+yC2~C4+zC5~C11 +……

粘结剂 PVDF 分解:-[-CF2-CH2-]-n=HF↑+C(热解残碳)↓+R(氟苯)↑

粘结剂溶剂挥发:C5H9NO(l)=C5H9NO(g)↑

高温热解的烟气,其主要含量为短链烯烃及酯类有机物,温度约 350℃。该工序产生污染主要有热解废气、 噪声。

E.筛分分选:高温热解后得到电池碎料包括:金属外壳、铜粒、铝粒、正负极材料等。通过密闭输送系统输送至振动筛将 80 目以下的正负粉筛分出来,筛上物料(金属外壳、铜粒、铝粒、正负极材料等)再通过密封输送系统送至 Z型分选机,在 Z 型分选机内通过风选作业,将较重的金属外壳分选出来,再通过磁选作业,将金属外壳中的铁外壳和铝外壳分离。剩余的铜粒、铝粒和极粉进入下一部分继续分离。该工序产生污染主要有筛分粉尘、 噪声。

F.干法剥离:极粉是废旧电池中最具回收价值的物料,电池生产过程中,为提高正负集流体上正负极粉的压实密度,在正负集流体上多涂敷有少量 PVDF(非水溶胶)、CMC(水溶性胶)等粘结剂。经过高温热解后尽管粘结剂已经分解,但极粉与集流体之间的分子间隙仍然极小,粘附力极强,存在大量极粉尚未完全剥离的铜粒、铝粒混合物料,该物料通过剥离机摩擦打散将极粉与铜粒铝粒分离,可实现铜粒、铝粒极粉高效剥离脱落(剥离率为 96%~98.5%),剥离得到的极粉纯度达 95%以上。因铜粒、铝粒的延展性较极粉好,通过摩擦打散可实现极粉的粉碎,同时确保铜粒、铝粒粒度在 80 目以上。该工序产生污染主要有 剥离粉尘、 噪声。

G.色选:剥离后的铜箔、铝箔送入色选装置中,将铜箔和铝箔分离,采用的是最先进的色选装备,分离精度可达 99%,其产品经济价值高。该工序产生污染主要有分选粉尘、噪声。