碳酸锂、氢氧化锂生产工艺流程解说--1

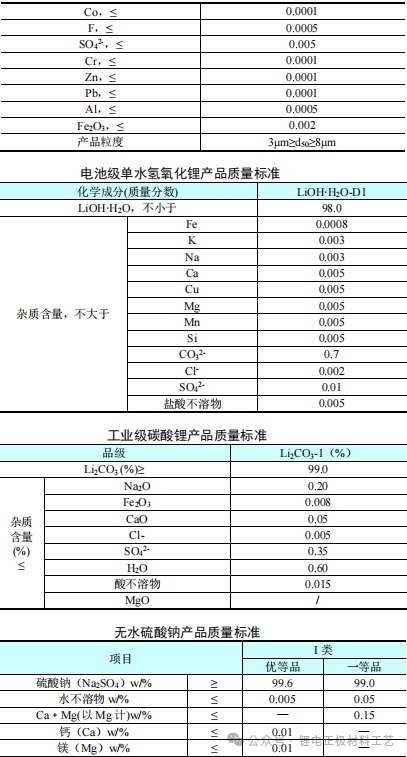

一、产品技术指标

二、生产工艺流程及产污分析

1、生产过程主要在转化焙烧装置、酸化焙烧装置、浸出装置、碳酸锂装置、氢氧化锂装置内完成,各生产装置工艺特性情况见下表:

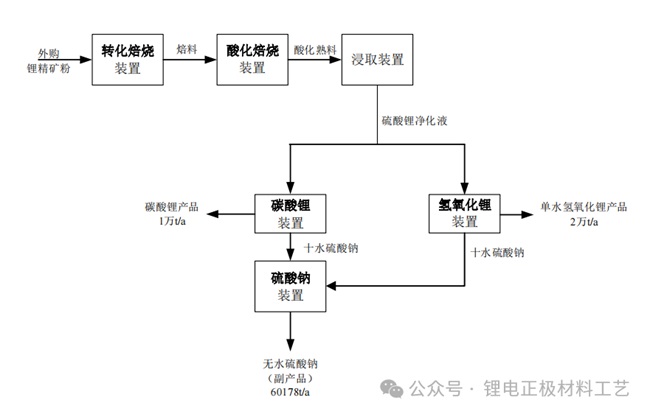

2、碳酸锂和氢氧化锂的生产工艺采用成熟的“硫酸法矿石提锂”工艺:外购锂辉精矿经转化焙烧、酸化焙烧、净化等工序制得Li2SO4(即 Li2O含量达60g/L)的完成液,再分别进入碳酸锂和氢氧化锂生产工段。碳酸锂装置后配置一条硫酸钠生产线,用于回收碳酸锂装置的硫酸钠和氢氧化锂装置的硫酸钠。

三、转化焙烧+酸化焙烧装置

1、主要生产设备

2、主要原辅材料

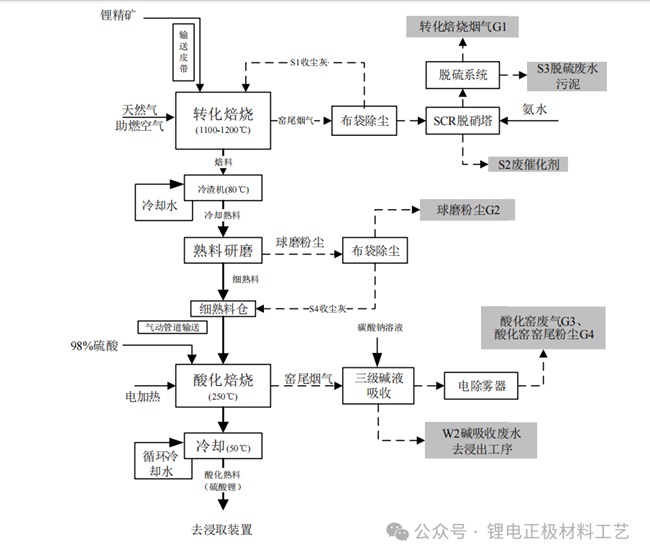

3、生产工艺流程

4、转化焙烧+酸化焙烧装置的工艺说明如下:

1)来料:汽车运输进厂的锂辉石原料(含水量约 12%细度:0.5~4mm 占 97%,4~8占 3%)经汽车衡计量后运输至锂辉石原料仓库内,通过自卸车直接破袋后卸至锂辉石原料仓库内,由铲车收料堆高进行储存;卸完料后的运输车辆按照汽车运输路线经汽车衡除皮计量并开运输单据后出厂;堆场规格 88×50m,堆棚能力20000t,储期 15d,锂辉石原料容重 4.55t/m³。原料仓库为密闭设计,挡料墙高3m 高屋顶采用网架形式;在锂辉石原料堆场旁设置沉淀池,沉淀池 1m 深;汽车在出原料堆场后对车轮进行清洗,以减少车辆扬尘,车辆清洗水经堆场旁设置的排水沟收集进入沉淀池沉淀后,继续作为车辆清洗水循环使用,车辆清洗水不外排。沉淀池内沉淀物主要成分为锂辉石矿,定期清理的沉淀物返回料仓做原料使用。原料仓库在卸料过程中会有少量粉尘无组织排放产生。

2)转化焙烧:设置1条回转窑,焙烧能力为40t/h。回转窑窑尾连续喂料,连续生产。

(1)窑尾锂辉石计量仓出料口设计成矩形,造粒后的窑灰由溜子直接溜入回转窑内。

(2)锂辉石精矿通过输送皮带(位于密闭管廊内)送入焙烧回转窑上料矿仓,再电子称重给料机按加料量要求计量加入转化焙烧回转窑。

(3)在加料过程中会溢出少量粉尘,在窑尾进料口设置密封罩,以防止无组织粉尘产生。

(4)锂辉石焙烧采用天然气作为燃料,工业园区接入厂区的天然气压力位0.3~1.2MPa。

(5)燃烧器采用自带二次风通道的多通道天然气燃烧器,燃烧器自带调节、安全控制及计量的阀组。

(6)锂辉石精矿在1100~1200℃的温度下进行晶形转化焙烧,锂辉石由α型转化为β型(即焙料,转化率≥98%),烧结料经电动三通分料阀进入回转式冷渣机进行冷却至<80℃。<>

(7)转化焙烧过程中产生的回转窑烟气主要污染物为颗粒物、氮氧化物、二氧化硫,经“高温布袋除尘+scr脱硝+湿法脱硫”处理后有组织排放。

(8)采用冷渣机对焙烧料进行冷却,焙烧料经过管道通过冷渣机,与冷渣机中的循环冷却水进行热交换,冷却至80℃以下后进行出料。

(9)冷却过程焙烧料均在管道内间接冷却,冷却过程无粉尘产生。

3)球磨及输送:出冷渣机的焙烧料经溜子、电动三通分料阀落入球磨机进行球磨。球磨采用一台φ3.5×13m开路超细磨,冷却后的锂辉石经仓底出料闸板、棒闸、皮带秤计量、皮带机输送喂入球磨机进行粉磨,粉磨后的锂辉石细焙料经斜槽、提升机提升、斜槽输送入细焙料仓储存。球磨粉尘经布袋除尘器处理后有组织排放,除尘系统收集下来的细焙料输送入细焙料仓储存

4)酸化焙烧:细磨焙料经叶轮给料机和电子称重给料机计量加入混酸机,并按配料比(焙料:硫酸=4:1)加入来自高位槽(由硫酸储罐通过泵打入)的硫酸,经过充分混合均匀后,通过溜槽(密闭)进入酸化窑中。设置6条隧道式钢带窑,采用电加热,在250℃左右的温度、微负压下进行酸化焙烧30~60min,焙料中β-锂辉石同硫酸反应,酸中氢离子置换β-锂辉石的锂离子,使其中的Li2O与硫酸根结合为可溶于水的Li2SO4得到酸化熟料(酸化率≥98%),主要化学反应如下:β-Li2O·4SiO2+H2SO4 → Li2SO4+H2O·4SiO2

(1)酸化焙烧过程中产生的酸化窑尾气主要污染物为颗粒物、硫酸雾。设置6台隧道式钢带窑,每2台钢带窑配备1套废气处理系统,经“三级碱液(Na2CO3)喷淋洗涤+电除雾”处理,处理后的酸化窑尾气通过排气筒有组织排放。

(2)酸化熟料进过管道通过冷却机,与冷却循环水间进行热交换,冷却至50℃以下后送入浸出线。

(3)冷却过程酸化熟料均在管道内间接冷却,冷却过程无粉尘产生。

(4)酸化熟料通过酸化窑窑尾排料口下料至冷却机的过程中,会产生少量粉尘,对排料口与冷却机接口处进行密闭,避免粉尘无组织排放。

(5)每2台钢带窑配备1套布袋除尘器,窑尾粉尘经处理后由排气筒排放。